「レーザーを使った新方式のセーフティーデバイス」

(株)小森安全機研究所 小森雅裕

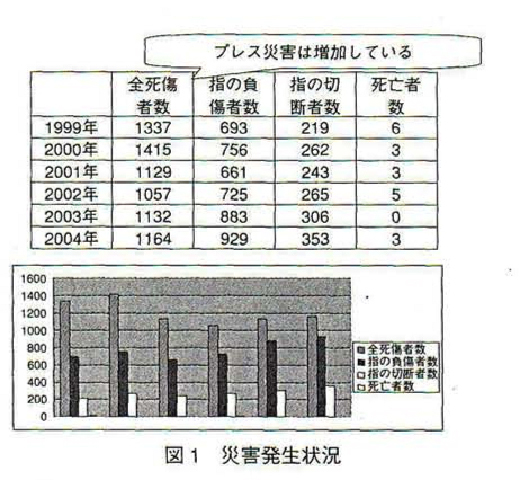

プレス災害は、1974年に8500件程度発生していたものが、2004年にはU64件となり、過去30年間に1/7に滅少した。大幅な減少といえるが、99年から04年までの災害統計をみると驚いたことに増加傾向を示しており、指の切断者数は。219件から353件と1.6倍にもなっている(図1)。災害の主な原因については、公式の発表がないのでわからないが、安全装置に起因する災害も多かったのではないかと危惧される。安全装置には、厚生労働大臣検定という伝家の宝刀によりフェイルセーフ機構などの品質面での確保がしっかりと図られているが、必ずしも検定品だけで複雑多岐にわたるプレス作業を十分にカバーすることは難しい。ここでは、構造規格にとらわれずに、プレス作業の安全措置として近年幅広く活用されてい

るものを紹介する。

レーザービーム式指先検知装置 (プレスブレーキ・ベンダー用)

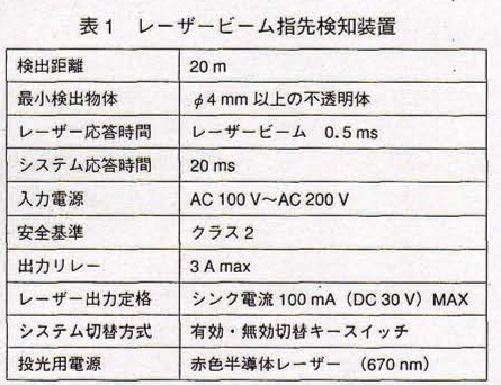

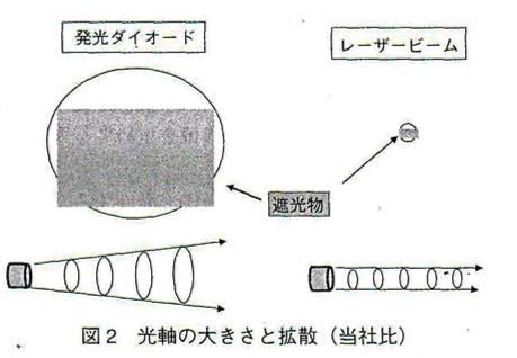

レーザービーム式指先検知装置は、光線式安全装置の原理と同じ検出形の検知装置である。光線式安全装置は、危険領域に発光ダイオードなどで光線の検知領域を大きく張り巡らせて、スライドの作動中に手などがその防護範囲の中に侵入するとリレーを出力させる。レーザービーム方式も原理はまったく光線と同一であるが、張り巡らせる光線がレーザー光線になっている。光線式の光軸の太さとレーザー光線の光軸の太さが大きく異なるので(図2)、検出できる物体の大きさがかなり異なる。一般的に光線の検知領域の中では、光軸の太さの約1/2から2/3を遮光しないと出力が出ないといわれている。光線式安全装置のような

太い光軸の場合には、かなり遮光面積が大きくないと出力しないのが現実である。距離によっても異なるが、光線式安全装置の光軸の直径が40 mmとすると25 mm位の遮光棒でないと出力しないが、レーザーの場合では、直径が6mmとすると4mmの物体で十分に反応する。大きい防護領域を張り巡らせることはコスト而からも難しいが、指先の微妙な動きをかなりシャープに検知することができるので、遮光性能はかなり高くなる。また、距離を長くとっても、光が拡散しないので、プレスブレーキの刃の真下に正確に、しかもかなりの長い距離(実例では20mまで可能)でも均一に設置することが可能である。

光線式安全装置では、光が拡散していくので距離が長くなればなるほど光軸は大きくなってしまうので、同様に検知することは非常に難しく、距離が長ければ長いほどこの原理が大きな問題になる。つまり、光線式検知装置の原理としては同様だが、アプリケーション上は大きな違いがあるのだ。このような特徴から微速で加工するプレスブレーキの最後の数mmの範囲に指先がわずかでも侵入するとリレーを出力させることができるので、かなり有効である。 現在は未だ1次加工にしか使用できないが、それでも無意識に材料を保持している指先が危険範囲に入ってしまうと急停止させることができる。

実際のアプリケーション。では作業に合わせてセットの方法が異なることも収り、アプリケーションに慣れた取付技術も重要である。安全距離を十分に確保することができないと飃う欠点はあるが、プレスブレーキの最後の加工時の遅い速度の範囲では、安全距離の問題は事実上無視しても作業に支障をきたさないようなので。とりあえず、1次加工のプレスブレーキ作業に大いに活用したい

(表1、図3、4)。

静電容量式押しボタン

プレス機械の両手押しボタンは、安全上の配慮から、ある程度の力で押さないと起動しないようになっている。1個の押しボタンに要する力は、2kgといわれており両手で4kgの力が必要と聞く。この重さが作業者に与える負担はかなり大きなもので、1日このボタンを押し続けているとかなりの疲労が蓄積する。そのため、押しボタンが重くて疲れるので、ボタンの上にスポンジのようなものを置いてボタンを軽く押しやすくなるように改悪している例をかなり見かける。 PSDIは、この両手のエネルギーを少なくし押しボタン操作をなくしたもので、作業能率が上がる安全装置として普及が著しい。PSDIの場合は、作業リズムが合っていればかなり使いやすいが、作業者の中には押した感じがないので、なんとなく不安だと

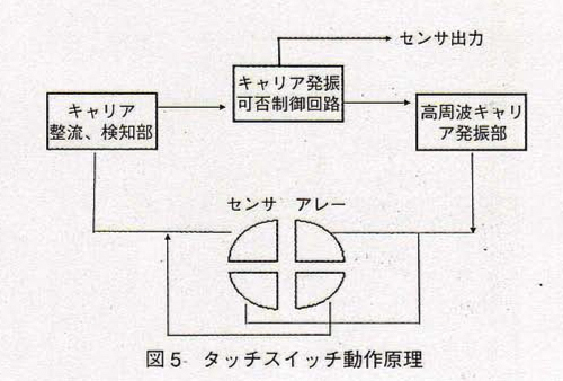

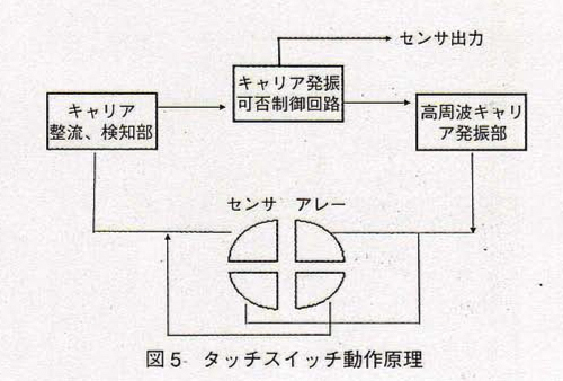

の指摘もある。 ここに紹介する静電容量式押しボタンは、PSDIではなく、抑すボタンを抑電容J,1式のタッチスイッチに改造したものである。抑す力がほとんど必要ないので、相当の力が節約でき、作業者に大好評である。形状も通常の押しボタンと似ており、違和感がない。しかも静電容量式スイッチをそのまま押しボタンに使用したのでは安全性に問題があるので、回路的にかなりの工夫をしている。通常の静電容量センサは、一方向のエネルギー変化(減少)のみを検出しているので、手の特異性の認識についてはまったく関知していない。この装置は、センサ參分割し、人の手にだけ反応するようエネルギーの増加および減少を個別に検知し、反応する対象物を制限することができるので、手の特異性を判断しながら出力信号を発信することが可能になっている。励作原理を図5に示す。

電源が投入されると、高周波キャリア発振部が振動する。この周波数は対象に配列されたセンサアレーにより整流、検知部に人力される。人力された信号を可否制御回路が判断し、出力信号のオン、オフを決定する。検出物がない場合には、検知部には変化が生じないので可否判断制御部め状態は変化しないが、人間の手が入ると、センサアレーの結合を弱めキャリアが減少する。信号レベルの減少により検知部の信号レベルが変化し、制御回路が振動を停止させる。振動が停止すると検知回路はセンサを復帰動作させるために必要なキャリアの不足を袖うために正確に検出物を認識し、発振部を再起動させるために信号が発生する。

検出物が人間の手以外の場合には、検出物がセンサアレーの結合を強め、キャリアが増加するので状態の変化が生じず、出力信号も発生せず起動しない。この回路により手を正しく判断し。手袋をはめていても出力することが可能である。

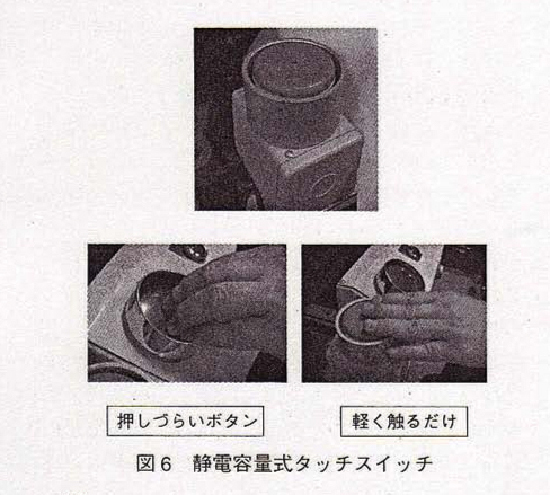

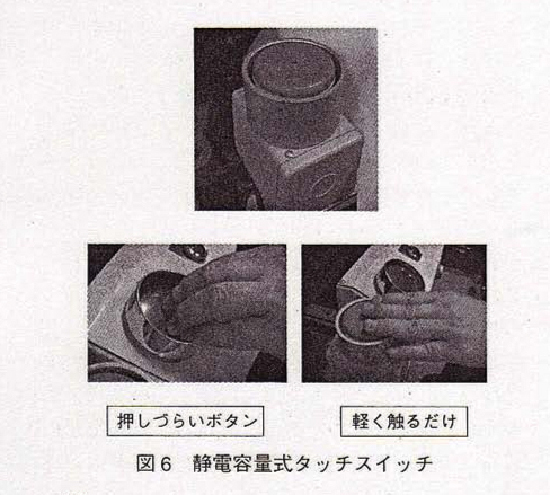

図6は、ボタンを手で押しているが。かなり窮屈な押し方である。

図7は、押しボタンボックスの両脇にこのタッチスイッチを取り付けた例であるが、両手で軽く触っているだけの様子がわかる。また、このスイッチは国際規格にも多数合格していて、カナダCSA、ULなどの認証も取っている。

内部回路・外部出力回路、電源回路などは、すべて冗長化されており、センシング部分もクローズループ構成になっているので、フェイルセーフ化が実現されている。ノイズに対する誤作動防止回路も内蔵しているので、安全性には問題がない。

の指摘もある。 ここに紹介する静電容量式押しボタンは、PSDIではなく、抑すボタンを抑電容J,1式のタッチスイッチに改造したものである。抑す力がほとんど必要ないので、相当の力が節約でき、作業者に大好評である。形状も通常の押しボタンと似ており、違和感がない。しかも静電容量式スイッチをそのまま押しボタンに使用したのでは安全性に問題があるので、回路的にかなりの工夫をしている。通常の静電容量センサは、一方向のエネルギー変化(減少)のみを検出しているので、手の特異性の認識についてはまったく関知していない。この装置は、センサ參分割し、人の手にだけ反応するようエネルギーの増加および減少を個別に検知し、反応する対象物を制限することができるので、手の特異性を判断しながら出力信号を発信することが可能になっている。励作原理を図5に示す。

電源が投入されると、高周波キャリア発振部が振動する。この周波数は対象に配列されたセンサアレーにより整流、検知部に人力される。人力された信号を可否制御回路が判断し、出力信号のオン、オフを決定する。検出物がない場合には、検知部には変化が生じないので可否判断制御部め状態は変化しないが、人間の手が入ると、センサアレーの結合を弱めキャリアが減少する。信号レベルの減少により検知部の信号レベルが変化し、制御回路が振動を停止させる。振動が停止すると検知回路はセンサを復帰動作させるために必要なキャリアの不足を袖うために正確に検出物を認識し、発振部を再起動させるために信号が発生する。

検出物が人間の手以外の場合には、検出物がセンサアレーの結合を強め、キャリアが増加するので状態の変化が生じず、出力信号も発生せず起動しない。この回路により手を正しく判断し。手袋をはめていても出力することが可能である。

図6は、ボタンを手で押しているが。かなり窮屈な押し方である。

図7は、押しボタンボックスの両脇にこのタッチスイッチを取り付けた例であるが、両手で軽く触っているだけの様子がわかる。また、このスイッチは国際規格にも多数合格していて、カナダCSA、ULなどの認証も取っている。

内部回路・外部出力回路、電源回路などは、すべて冗長化されており、センシング部分もクローズループ構成になっているので、フェイルセーフ化が実現されている。ノイズに対する誤作動防止回路も内蔵しているので、安全性には問題がない。

レーザースキャナー式安全装置

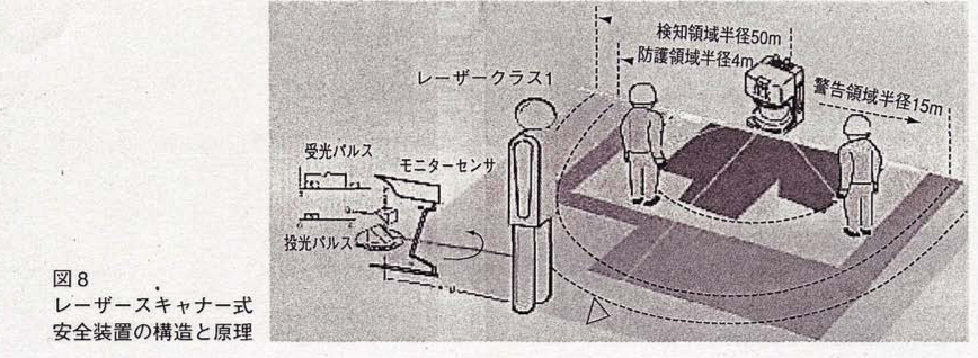

レーザースキャナー式安全装置は、1本のレーザー光線を使って障害物までの距離を測定し、障害物のないときと障害物があったときの距離の違いを検出して、リレー出力させる装置である。構造原理を図8に示す。

1本の投光パルスを、ミラーを介して360°のエリアに超高速度(40 ms)で拡散反射させる。特殊なパラボリックミラーで、0.5°ごとに0°から180°までの距離を測定し、それぞれを記憶する。距離が記憶されたエリアの巾でリレーを出力する検知領域をパソコンのクリックで自由に設定できる。180°の範囲で障生物がないかどうかを毎回検知し、残りの180(‘g範囲でフィードバックする。こうすることによっ七、あらかじめ自由に設定されたエリアの中に障害物が入ると、リレーが出力する。

このレーザースキャナーの最大の特徴は、検知領域を自由に設定することができることである。本来、光線式安全装置などの光線は、直線的で曲線を描くことができないので、検知領域を自由に設定することはできない。しかし、この装置は非常に簡単に、しかもマウスのワンクリックだけで完了することができる。自由設計のエリアを応用することによって、さまざまなアプリケーションが生まれる。大型プレスのホルスター内部に作業者が入っていることの検出、ムービングボルスターの移動領域での人体や妨害物の検知、移動式クレーンや組立てラインにも設置可能である。

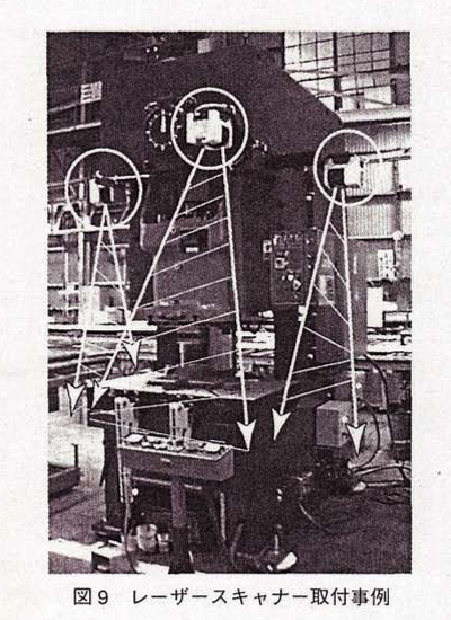

図9は、汎用プレスの上面3方向(正面、右側面、左側面)をレーザースキャナーで防護した取付事例であるが、1台のプレスに3人の作業者が大きな材料を手で保持しているため、光線式安全装雌が垂直に立ってしまうと邪魔で作業ができないので、レーザースキャナーを材料の直近の真上に、検知領域を設定したものである。光線式安全装置のセンサ部分がまったく作業領域に存在しないので、違和感がない。材料の真上をぎりぎりまでセンシングゾーンをつくることは非常に簡単である。このような事例は増加するかもしれない。

その他の光線式検出装置

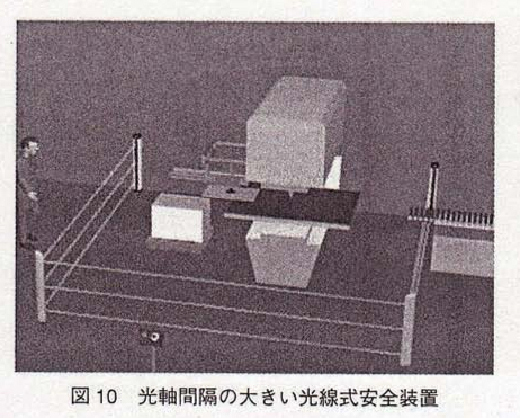

光線式安全装置で厚生労働省が検定品として認可しているのは、スライドの危険による指先の検出装置であり、光軸間隔は50mm以下と規定されている。この光軸間隔は小さいほど微小なものを検知することができる。最近では、50mmのものではかなりラフになってしまうので、 20 mm程度のものがコンパクトな寸法になり、かなり廉価で販売されている。

PSDIではさらに細かいものになりmmのものが使用されていて、光軸間隔(連続遮光幅)は小さいものほど性能が高いとされている。しかし、検出対象が異なれば、小さいほど良いということではなく、検出対象に合わせたものが選定されなければならない。 例えば、人体を検出対象にするならば、光軸間隔がかなり大きいものでないと活用できない。

図10の光線式検出装置は光軸間隔が広く300 mmから400 mm で光軸数も2本ないし3本程度である。構造的には、外部からの衝撃に耐えられる堅固なつくりになっている。タレットパンチプレスの移動テーブルの外周に設置すれば、テーブルと壁の問で挟まれてしまった死亡災害の対策にも使用できる。また、ロボットの自動ラインに設置して、第三者の危険領域への侵入を検知することもできる。

包括基準とリスクアセスメント

平成18年4月1日から、改正労働安全衛生法が施行された。第3のポイントである危険性・有害性などの澗査および必要な措置の実施が事業者に義務付けられた(努力義務)。これによりプレス機械の製造者だけでなく、プレス機械を使用する事業者もリスクアセスメントに基づく安全方策の実施が義務付けられ、リスクアセスメントの結果によって方策が必要なものについて実施しなければ、事業主まで法律違反となる。 ISO 12100 に示されるように、機械メーカーは、安全面の責任が強化されたが、今度は機械を使用する事業者側も同様にリスクアセスメントを実施し、その結果から危険有害設備に対して安全方策を実施するこ

とが義務化された。大変大きな変化である。機械の包括的な安全基準に関する指針の運用についても新たな方向付けがなされると聞いている。この包括指針はプレス機械だけでなく、すべての機械に対して行わなければならない点で非常に大きなインパクトがある。プレス災害が増加している環境の中では、この改正により傾向が変わっていかなければならない。リスクアセスメントの具体的な進め方については、中災防からテキストも発行されているので参考にすれば実施しやすいだろう。

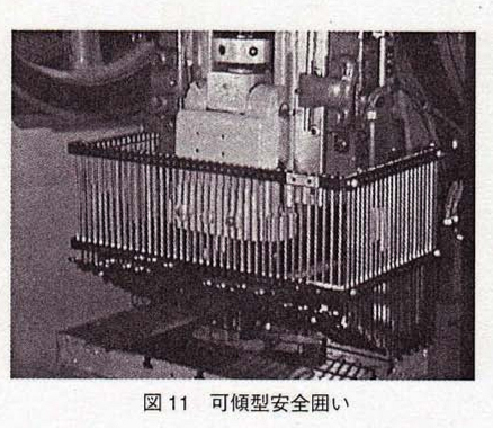

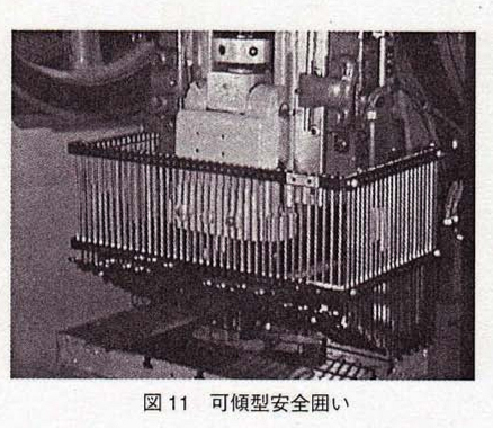

具体的には、機械的危険源に対しての安全防護が重要になるので、防護ガードや光線式検出装置などが活用されると考えられる。囲いについては、さまざまな形状や部品が市場に参入してくるだろう(図11)。従来までは、ビジネスになりにくかったものが、この時期から新たなビジネスとして注目されるともいえる。

プレス災害防止用の安全装置も進化していて、いろいろな形のものが出始めている。検定制度に馴染まない製品もあるが、安全装置メーカーがユーザーからの多岐にわたる要望を満足するためには、メーカーの自己責任により工夫をしてプレス作業に応じた使いやすいものを開発しなければならない。今後は工作機械や一般動力機械にまで、その必要性が広がる気配があり、国際安全規格を視野に入れて、日本ハンドメイドの安全技術の向上をさらに邁進させなければならない。

とが義務化された。大変大きな変化である。機械の包括的な安全基準に関する指針の運用についても新たな方向付けがなされると聞いている。この包括指針はプレス機械だけでなく、すべての機械に対して行わなければならない点で非常に大きなインパクトがある。プレス災害が増加している環境の中では、この改正により傾向が変わっていかなければならない。リスクアセスメントの具体的な進め方については、中災防からテキストも発行されているので参考にすれば実施しやすいだろう。

具体的には、機械的危険源に対しての安全防護が重要になるので、防護ガードや光線式検出装置などが活用されると考えられる。囲いについては、さまざまな形状や部品が市場に参入してくるだろう(図11)。従来までは、ビジネスになりにくかったものが、この時期から新たなビジネスとして注目されるともいえる。

プレス災害防止用の安全装置も進化していて、いろいろな形のものが出始めている。検定制度に馴染まない製品もあるが、安全装置メーカーがユーザーからの多岐にわたる要望を満足するためには、メーカーの自己責任により工夫をしてプレス作業に応じた使いやすいものを開発しなければならない。今後は工作機械や一般動力機械にまで、その必要性が広がる気配があり、国際安全規格を視野に入れて、日本ハンドメイドの安全技術の向上をさらに邁進させなければならない。

|

|---|

| プレス技術 |

| 「レーザーを使った新方式のセーフティーデバイス」 |