「プレス現場の災害防止 第2回」

金型破壊による災害

(株)小森安全機研究所 山田輝夫 (山田労働安全コンサルタント事務所 代表)

プレス加工時におけるトラブル要因として、金型自身の原因による問題もかなりあると思われる。近年、加エコストの削減から、少しでも多くの工程をひとつの型内で処理しようとするあまりに、複雑な工程や複合的な加工を取入れた金型によって、より複雑で、難しい多くの問題が発生していると思われる。そして、その中には、安全上加味しなければならない、重要な問題も多く含まれている。安全上ではチョコ停や異常トラブルによって金型内に手を入れたり、身体が入ってしまう時間を少なくする必要がある。つまり、身体または身体の一部が危険城に入って作業する時間を少なくすることが重要な問題となる。一方、より高精度で複雑化する金型にあっても、構造上金型の安全基準は十分守らなければならない事項のひとつである。今回は、金型破損が原因となった災害・事例をとり上げる。

1.金型破損での災害

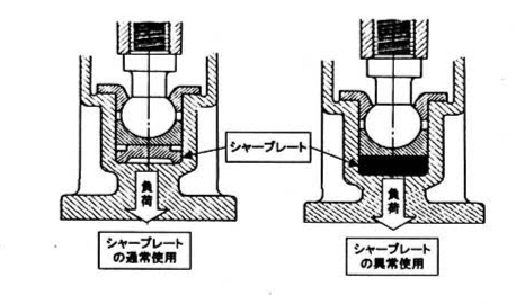

プレス加工の中でも、特殊な加工であるバルジ成形加工中に、災害が発生している。このバルジ加工は、金型に内圧を掛け成形加工する方法で、古くから行われている加工方法の一つであり、容器などの製作に使われている。今回のバルジ作業は、内圧をかける方法としてウレタンゴムを使用し、成形していた。そして、一般的に成形品の寸法がでない場合。プレス機械のスライドアジャストを下げ、所要寸法を出すことが通常行われる作業である。しかしながら、このときスライドアジャストを下げ過ぎると過負荷防止装置のシャープレートが破断し、荷重オーバーとなるケースがある。そして、作業中、何回もシャープレートが割れてしまうため、規格外のシャープレートを作成使用し、作業をしていた。その後。何回か作業した後に金型が破損し、被災したものと考えられる。そのとき、すでにプレスの圧力能力がオーバーしていたものと考えられる。

一般的に圧力能力曲線をみると、プレス機械は下死点では無限大の力が作用する。機械が壊れるか、金型が壊れるかどちらかである。この災害では金型が破損したケースである。内圧が高くなり金型が耐えられなくなって、金型破損にいたってしまったと思われる。

今回の災害は、不幸にも割れた金型の一部が作業中の人を直撃し。被災してしまったものである。この災害は光線式安全装置、両手操作式安全装置を使用し、一見、安全上は何ら問題がなかったのだが。安全装置よりも、プレス本体の構造理解。金型構造理解がなされていなかったことに問題があったと思われる。安全装置は満足していても、思わぬところから災害が発生してしまう典型的な災害事例である。過負荷防止装置は、一般的にプレス機械の最大圧力能力の10%アップ程度の異常圧力負荷がかかった場合に、シャープレート方式はシャープレートが破断し、油圧方式は異常圧力を検出し、金型を保護する。したがって、シャープレートは規格品として、寸法,材質に注意し、また、油圧式に至ってはメーカーの指定圧に設定する必要がある。

一方、オーバーロード過負荷防止装置が働かなくても、集中荷重を受け、金型の構成部品が破損するケースもある。金型破損での類似災害では、材料の二枚打ち、パンチの磨耗などでのパンチの破損、順送型におけるパンチ補修後の装着ミスによるパンチ部破損、上型部の金型部品の脱落などにより金型の一部が飛来し、作業者に当たって被災したケースがある。このように、考えられにくいところでの災害も発生している。

対策として、カバーを前面につける方法もあるが、現実的には難しい問題がある。それよりも、金型やプレス構造などの理解を深めておくことが重要であると考える。

2.荷重計の必要性

金型破損にかかわる災害事例を説明したが、一般的には最大荷重でプレス加工をしているケースは少なく、オーバーロードした場合、金型へのダメージは大きく、安全上、また生産

性のうえでも大きな問題となる。特に通常使用時でのプレス加工圧をコントロールすることは非常に難しいとされていたが、近年さまざまな荷重計の出現により、加工圧をチェックすることができ、パンチ折れなどの荷重減少になる荷重も検出できるようになってきている。金型の研磨時期のために上下限値を設定し、基準を超えたら補修をすることなど、品質管理面でも大いに役立つものと考える。つまり、上記バルジ加工中における加工圧力の管理がされていれば防げた災害と思われる。プレス機械のフレーム本体のひずみを計測するため。古い機械でも、成形加工時の加圧力をデジタル的に管理が可能となり、前回値と明らかに違いがあれば、プレス機械、金型などの点検を行うことで避けられた災害といえる。

プレス加工からみたプレスの三能力、圧力能力、トルク能力、仕事能力を基本的に深く理解

する必要があると思われる。過負荷が及ぼすそれぞれの影響は、現場では加圧力のみが中心になり、トルク能力、仕事能力に至ってはあまり意識されていないように思われる。トルク能力に対する負荷はギヤ、クラッチなどに悪影響を及ぼし、仕事能力に対する負荷はモーター焼損に至ってしまうことなど、多様化するプレス加工を考えると。金型、そしてプレス機械本体などを幅広く理解しておく必要がある。ひいてはチョコ停、異常トラブルなどを少なくすることで、作業者の危険にさらされる時間も少なくなり、安心して日常作業ができると考える。以下にあまり知られていない金型の安全基準の通達の序文を紹介する。これらはプレス加工の安全を考える中で取入れなければならないことといえる。

プレス機械の金型の安全基準に関する技術上の指針

〈昭和52年12月14日 技術上の指針公示9〉

プレス機械の金型による災害を防止するために、金型に関する留意事項について規定したものである。事業者は金型の発注等に当たっては、次に掲げる事項について配慮する必要がある。

(1)金型の外表面には鋭い角、突起部等危険な部分がないこと。

(2)スライド、ホルスターに適合する形状及び寸法のものとすること。

(3)必要な強度及び剛性を有すること。

(4)人間工学的な配慮により作業の安全性を確保すること。

機械の包括的な安全基準に関する指針のなかでのリスクアセスメントは、機械のみならず金型のリスクも考える必要があると思える。

|

|---|

| プレス成型加工 |

| 「プレス現場の災害防止 第2回」 |